El variador de frecuencia o convertidor (VFD Variable Frecuency Drive) es un dispositivo clave en la industria. Que este equipo esté en perfecto estado de trabajo es muy importante dado que su funcionamiento implica a los motores eléctricos y puede evitar averías. El variador de frecuencia va a permitir el control sobre los motores a la vez que aumenta la seguridad de los equipos. Es una herramienta clave al reducir costes eléctricos y prolongar la vida de trabajo de los motores.

¿Qué es un variador de frecuencia?

El variador de frecuencia, podemos decir que se trata de un dispositivo electrónico de precisión que controla la velocidad de los motores de inducción monofásicos y trifásicos. Es un sistema para el control de la velocidad de giro en motores de corriente alterna (CA), mediante el control de la frecuencia (Hz).

También se les denomina drivers de frecuencia ajustable (AFD), y cuando en su funcionamiento el voltaje varía a la vez que la frecuencia se les denomina variador de voltaje-variador de frecuencia (VVVF).

Este control de la velocidad se realiza desde un interfaz de operación, donde está integrado el variador. Estos dispositivos también tienen la capacidad de controlar la aceleración y desaceleración del motor cuando se realizan las maniobras de arranque o parada. Esto es posible dado que tienen la posibilidad de regular la velocidad y el sentido de giro de un motor eléctrico de inducción (CA).

El variador o convertidor se instala entre la fuente de alimentación eléctrica (RST) y el motor eléctrico.

El variador de frecuencia actúa manipulando frecuencia y voltaje para cumplir con los requisitos de carga del motor. La relación entre frecuencia y velocidad del motor es directamente proporcional.

Funcionamiento de un variador de frecuencia

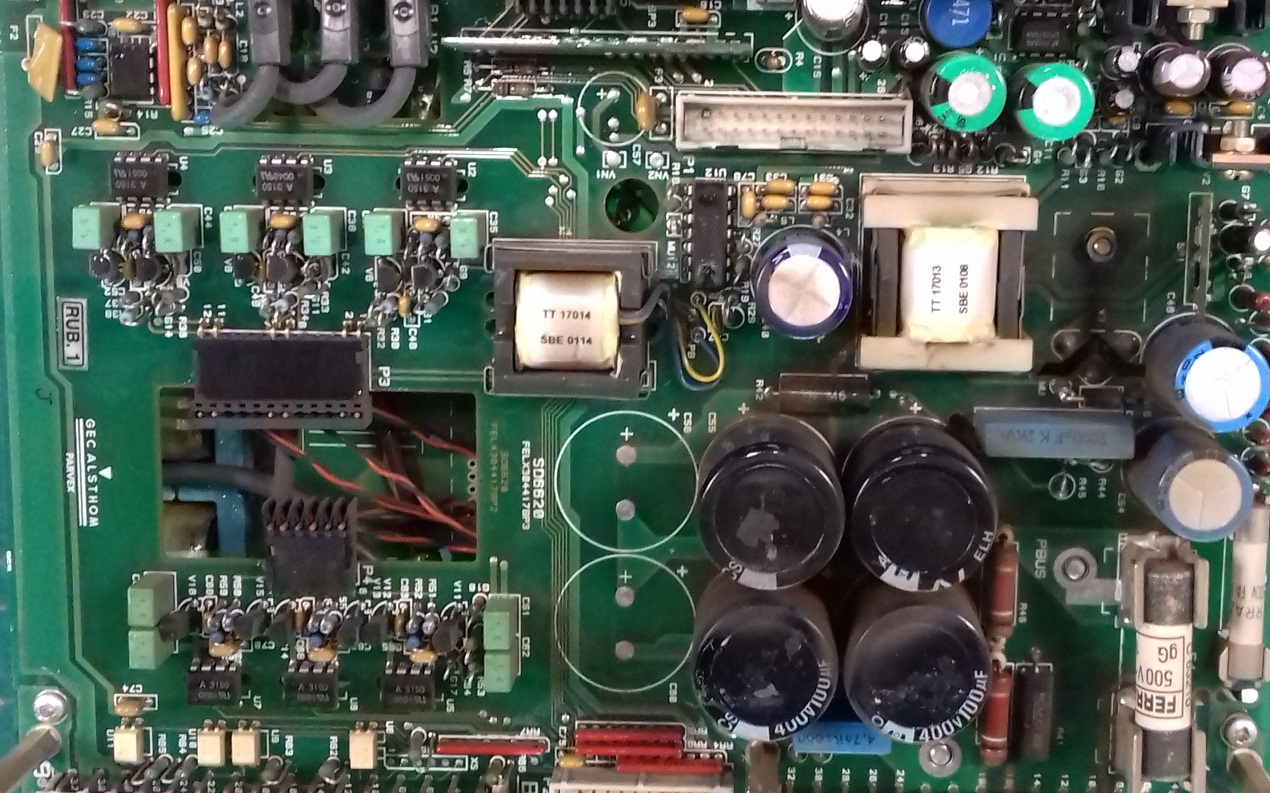

La estructura electrónica de un variador de frecuencia se compone de tres etapas claramente diferenciadas. Por un lado el convertidor de entrada, que se trata de una etapa rectificadora de puente. En segundo lugar está la etapa de filtro, que es un bus de Corriente Continua (CC). Y por último, nos encontraremos con la etapa final, el inversor de salida. En esta última etapa encontraremos microcontroladores y transistores bipolares de puerta aislada (IGBT).

IMAGEN CON LAS PARTES

Comportamiento de cada una de las etapas.

- Convertidor de entrada: En ella encontraremos diodos de alta potencia en configuración de puente regular. Aquí se produce una rectificación de la señal pasando de CA a CC. Aunque existe el problema de que en la señal persisten componentes de CA y armónicos residuales. Por esta razón se deberá realizar una labor fina de filtrado.

- Bus de corriente continua: Mediante inductores y condensadores, en esta etapa se rectifica la señal de CC y se eliminan todos los residuos de CA y los armónicos residuales. La labor principal de esta etapa es eliminar todo residuo de ondulaciones.

- Inversor de salida: En esta etapa retornamos de nuevo la señal de CC a CA. La clave está en que la frecuencia de salida y el voltaje se modifican para crear una señal trifásica a partir de una monofásica. Esta es la característica que posiciona al variador como una herramienta de control de velocidad para los motores de CA muy eficiente. En esta fase de o etapa de salida, se conecta con los IGTBs (transistores bipolares de puerta aislada) para dar salida en pasos estrechos y cortados. A mayor tiempo de conmutación de estas ondas, mayor tensión de salida en el motor, y por supuesto a la inversa. De esta forma es posible cambiar la tensión de salida y cambiar la frecuencia en el mismo instante a una velocidad determinada. Y todo ello manteniendo constante el flujo magnético y el par motor. En las imágenes se puede observar la parte de etapa de potencia con el módulo IGTB.

Aplicaciones principales.

La utilización del variador de frecuencia es consecuencia de las funciones principales de este dispositivo, ya que proporciona una buena protección contra sobreintensidades. Además, el par constante asegura el control de la velocidad del motor. Y por último, actúa como una perfecta barrera de protección del motor aislándolo de todo tipo de anomalías eléctricas.

Podemos decir que las tres funciones principales del variador de frecuencia son:

- Control de la velocidad el motor, evitando tirones en el resto de elementos de transmisión tanto en arranques como en paradas. Además, al mantener la velocidad se puede conseguir disminuir errores y por lo tanto aumentar la eficiencia de la máquina.

- Reducción de los consumos eléctricos, ajustando velocidad a la necesidad de carga. Los motores eléctricos son el principal elemento de consumo eléctrico en la industria actual. El uso de variadores de frecuencia permite reducir el consumo energético de forma más que notable.

- Prolonga la vida útil del motor, ya que los protege de sobrecargas y los hace trabajar a velocidades óptimas. Los arranques y paradas mediante variadores evitan desgastes en el resto de elementos mecánicos de la máquina.

Por todo ello, tener un buen plan de mantenimiento preventivo de los variadores de la instalación, abarata los costes de mantenimiento de los motores. Además de evitar acciones correctivas por averías.

Es decir que los variadores de frecuencia son elementos de control de motores eléctricos que nos permiten ahorrar energía. Además de reducir el estrés mecánico en las máquinas, por lo que prolongaremos su vida útil.

En la siguiente imagen se puede apreciar la placa de control de un variador.

Si queréis que os ayudemos a mantener vuestros equipos electrónicos en perfecto estado, poneros en contacto con nosotros DESDE ESTE FORMULARIO.