Nuestra Visión desde el inicio de la actividad de GDM, se ha sostenido en dos pilares o fundamentos básicos: calidad-precio. Desde hace 15 años nos hemos comprometido firmemente en desarrollar procesos y sistemas gracias a los que podamos mejorar la calidad de nuestros trabajos cada día más.

Pero lo más interesante es que esta mejora en el servicio propiciada por la inversión en calidad, además ha permitido unos precios competitivos. Hemos demostrado que la calidad no está reñida con el precio. Como ya os hemos comentado en otros artículos, es nuestra pasión, entusiasmo y compromiso por nuestro trabajo lo que nos impulsa hacia la meta de la excelencia.

Calidad-precio para una buena reparación.

Para nosotros el primer paso hacia la calidad se da demostrando una claridad absoluta en todo lo que se dice y se hace. El mensaje tiene que coincidir con la acción, sin sorpresas. Lo que decimos que vamos a hacer, es lo que hacemos.

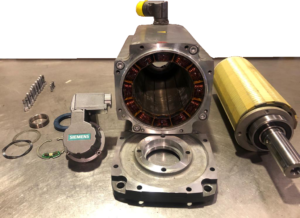

En nuestras reparaciones cuidamos hasta el más mínimo detalle de todas las partes que componen el equipo, ya sea electrónico o mecánico. Y como el movimiento se demuestra andando, os vamos a mostrar un caso concreto de una reparación sobre un servomotor Siemens tipo 1FT7109-5AF71–1FA2 6000rpm/max. 384V, 70Nm. encoder AM22DQ A45.

Empezamos realizando una limpieza general con toma de datos y características del motor. Para ello se realizan diversas pruebas como son el test de aislamiento y bobinado estator, pruebas de sonda de temperatura, sensores de posición, así como la extracción del ajuste del codificador (encoder, resolver y hall effect). También se realizará la verificación del freno, la prueba de rodaje siempre que sea posible y el test de magnetismo para verificar el estado de los imanes.

Empezamos realizando una limpieza general con toma de datos y características del motor. Para ello se realizan diversas pruebas como son el test de aislamiento y bobinado estator, pruebas de sonda de temperatura, sensores de posición, así como la extracción del ajuste del codificador (encoder, resolver y hall effect). También se realizará la verificación del freno, la prueba de rodaje siempre que sea posible y el test de magnetismo para verificar el estado de los imanes.

En este momento ya estamos listos para el desmontaje y limpieza interior, verificando las partes mecánicas. En este punto se procederá a la medición del asiento de rodamientos, tolerancias del eje y chavetero. También se realizará la verificación de los rodamientos y estado de los imanes del rotor.

Con toda esta información podemos realizar una valoración exacta de la reparación, con especificación clara de las partes a recomponer o reconstruir.

Fases finales.

Una vez reparado y montado de nuevo el equipo se realizan diferentes test que garanticen los estándares de fabricante. Las pruebas principales son la comprobación de estanqueidad y retén, el ajuste del codificador, el rodaje y prueba de rendimiento del campo magnético y el equilibrado dinámico.

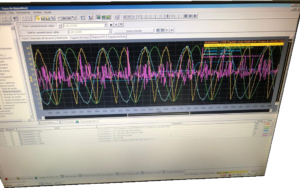

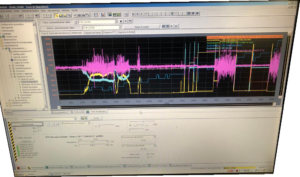

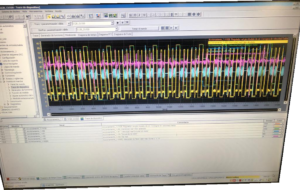

Ya solamente nos queda pasar por el último departamento, la sección de controlcheck, dónde se realizarán pruebas de rendimiento, velocidad, giro, potencia y freno. Todo ello con su propio driver, para poder verificar en diferentes pantallas y tomas de datos, el consumo, el par motor o torque, la velocidad, la potencia, el feedback codificador, el par de freno y las posibles vibraciones que pudiesen existir a diferentes velocidades de trabajo.

Ya solamente nos queda pasar por el último departamento, la sección de controlcheck, dónde se realizarán pruebas de rendimiento, velocidad, giro, potencia y freno. Todo ello con su propio driver, para poder verificar en diferentes pantallas y tomas de datos, el consumo, el par motor o torque, la velocidad, la potencia, el feedback codificador, el par de freno y las posibles vibraciones que pudiesen existir a diferentes velocidades de trabajo.

Con todas estas pruebas podemos conseguir todas las especificaciones del estándar de calidad del fabricante. Durante todo el proceso los especialistas y técnicos de GDM coordinan y desarrollan cada operación para alcanzar esa calidad y fiabilidad con la que estamos comprometidos.

En GDM, el tándem calidad-precio está garantizado.

Si quieres saber más sobre como hacemos las cosas, pregúntanos desde ESTE FORMULARIO.