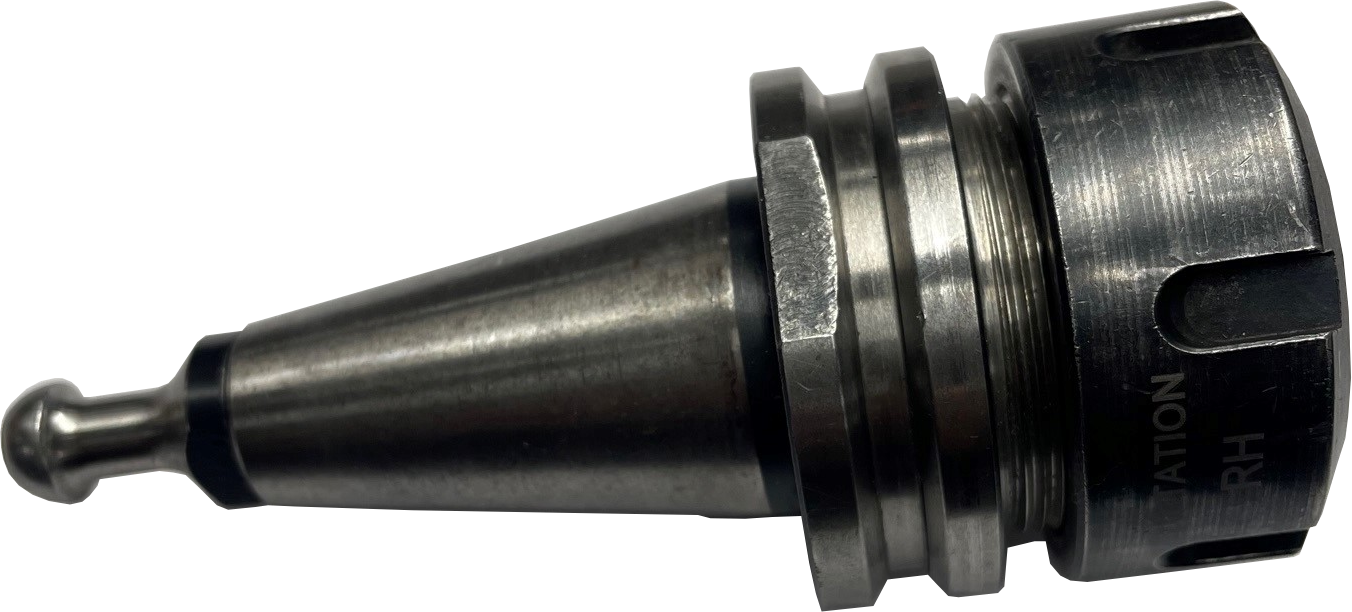

El cono de amarre es una pieza fundamental en la conexión de una herramienta al spindle de una máquina CNC (Control Numérico por Computadora). Es una interfaz mecánica que se utiliza para garantizar que la herramienta se coloque de manera precisa y segura en el spindle para lograr un mecanizado preciso y de alta calidad.

El cono de amarre es una pieza fundamental en la conexión de una herramienta al spindle de una máquina CNC (Control Numérico por Computadora). Es una interfaz mecánica que se utiliza para garantizar que la herramienta se coloque de manera precisa y segura en el spindle para lograr un mecanizado preciso y de alta calidad.

Sin embargo, el cono de amarre puede sufrir averías debido a diversos factores, lo que puede afectar la calidad del mecanizado y aumentar el tiempo de inactividad de la máquina. En este artículo, exploraremos dos de las averías típicas en el cono de amarre de la herramienta en un spindle.

Desgaste del cono de amarre

El desgaste del cono de amarre es una de las averías más comunes que se producen en el spindle. Con el tiempo, la fricción entre el cono de amarre y la herramienta puede provocar un desgaste en la superficie del cono, lo que afecta la precisión y la estabilidad de la herramienta en el spindle.

El desgaste del cono de amarre también puede provocar una mayor vibración y ruido en el spindle, lo que puede afectar la calidad del mecanizado. Además, la herramienta puede aflojarse durante el mecanizado, lo que puede provocar daños en la herramienta y en la pieza de trabajo.

El desgaste del cono de amarre también puede provocar una mayor vibración y ruido en el spindle, lo que puede afectar la calidad del mecanizado. Además, la herramienta puede aflojarse durante el mecanizado, lo que puede provocar daños en la herramienta y en la pieza de trabajo.

Para prevenir el desgaste del cono de amarre, es importante realizar un mantenimiento adecuado de la herramienta y del spindle. Esto incluye limpiar regularmente la superficie del cono y lubricarla con aceite de corte para reducir la fricción. También es importante evitar el uso de herramientas dañadas o desgastadas, ya que pueden causar un mayor desgaste en el cono de amarre.

Una buena planificación de mantenimiento preventivo evita estos problemas y permitirá una vida útil más prolongada.

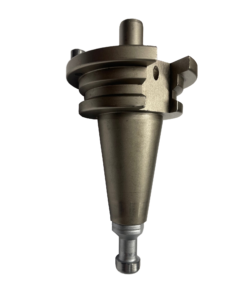

Corrosión del cono de amarre.

La corrosión es otra causa común de avería en el cono de amarre. La exposición al ambiente húmedo y a los productos químicos durante el mecanizado puede provocar la corrosión en la superficie del cono, lo que afecta la precisión y la estabilidad de la herramienta en el spindle.

La corrosión también puede provocar la formación de óxido en la superficie del cono, lo que puede hacer que la herramienta se atasque en el spindle. Esto puede ser especialmente problemático si la herramienta se rompe durante el mecanizado, ya que el cono de amarre puede quedar atrapado en el spindle, lo que aumenta el tiempo de inactividad de la máquina.

La corrosión también puede provocar la formación de óxido en la superficie del cono, lo que puede hacer que la herramienta se atasque en el spindle. Esto puede ser especialmente problemático si la herramienta se rompe durante el mecanizado, ya que el cono de amarre puede quedar atrapado en el spindle, lo que aumenta el tiempo de inactividad de la máquina.

Para prevenir la corrosión del cono de amarre, es importante limpiar y lubricar regularmente la superficie del cono con aceite de corte y evitar la exposición a productos químicos corrosivos. También es importante mantener la herramienta y el spindle en un lugar seco y protegido del ambiente húmedo.

En conclusión.

Como vemos el plan de mantenimiento preventivo es clave para evitar estas averías típicas. Pero además podemos añadir otro punto importante. El punto de amarre puede sufrir daños derivados de una mala manipulación de la herramienta o también del spindle. Un par de amarre insuficiente puede producir que la herramienta patine en el interior del cono por lo que generará un desgaste excesivo en el propio cono por fricción, y vibraciones que se transmitiría al acabado de las piezas.

Un golpe inadecuado, o la caída al suelo de la herramienta durante su manipulación puede crear desequilibrios a la hora del trabajo de esta en el spindle. Esto implicará averías en la máquina. El uso de herramientas inadecuadas para extraer la herramienta del cono, puede ser otro motivo de averías.

Os recomendamos estos otros artículos sobre el punto de amarre de la herramienta en un spindle. En este primero hablamos sobre como comprobar el estado del cono en un spindle. Y en este otro artículo hablamos sobre el mantenimiento del spindle.

Os recomendamos estos otros artículos sobre el punto de amarre de la herramienta en un spindle. En este primero hablamos sobre como comprobar el estado del cono en un spindle. Y en este otro artículo hablamos sobre el mantenimiento del spindle.

Tenemos muchos más artículos sobre averías y mantenimiento de los spindles, pero si tenéis alguna pregunta concreta, hacédnosla llegar a través de ESTE FORMULARIO.