Partir un eje de servomotor es un auténtico drama. No solo por la rotura en si, sino por todo lo que supone: retrasos, paradas, gastos,… y sobre todo por el tiempo que implica volver a resolver la situación y tener los equipos a plena producción.

Partir un eje de servomotor es un auténtico drama. No solo por la rotura en si, sino por todo lo que supone: retrasos, paradas, gastos,… y sobre todo por el tiempo que implica volver a resolver la situación y tener los equipos a plena producción.

Causas, consejos y un caso real en taller.

Cuando llega a nuestro taller un equipo que ha visto partir un eje de servomotor, la pregunta siempre es la misma: ¿por qué ha pasado? Partir un eje de servomotor no es un fallo habitual, pero sí es grave y puede paralizar una línea de producción completa. Lo importante es saber detectarlo a tiempo, corregir la causa y garantizar que no vuelva a ocurrir.

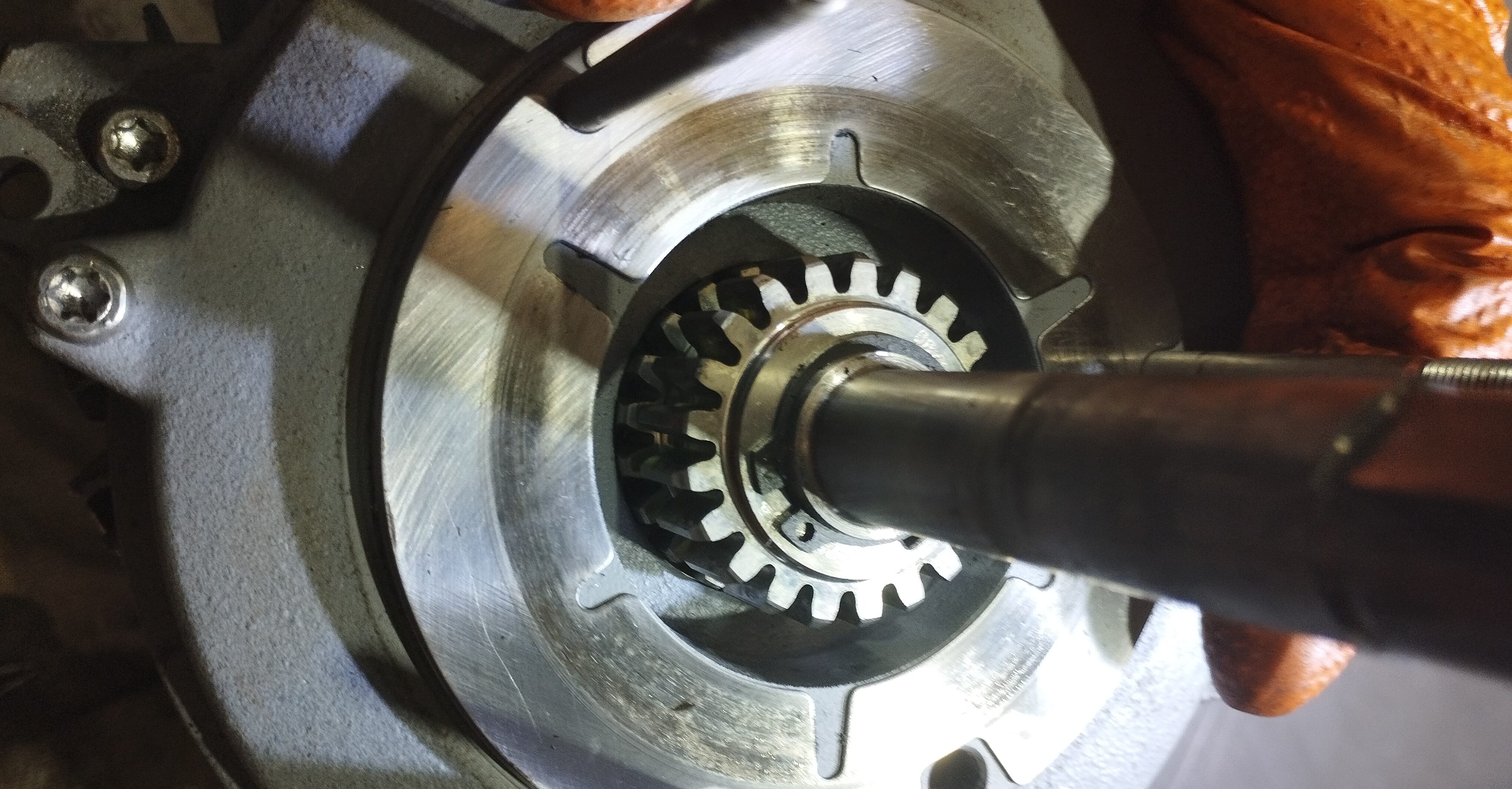

En la imagen vemos el eje partido, tal y como nos llegó, y por otro lado la reconstrucción final antes de montarla.

En GDM no solo reparamos el daño: también buscamos el origen para evitar futuras averías. Y como veremos en este artículo, las razones por las cuales podemos llegar a la avería son varias. En cualquier caso una más que buena política para no llegar a esta situación fatal es un buen plan de mantenimiento preventivo.

Causas frecuentes que llevan a partir un eje de servomotor.

El eje de un servomotor no se parte por casualidad. Detrás siempre hay una causa mecánica, un montaje incorrecto o un entorno que castiga al equipo más de la cuenta. No vamos a extendernos en explicaciones, pero si vamos a enumerar los casos típicos. Estas son las causas más habituales:

-

Desalineación con la carga

Una mala alineación genera esfuerzos innecesarios en el eje, que acaba fatigándose con el tiempo. -

Acoplamientos demasiado rígidos

Si el acoplamiento no absorbe vibraciones o desajustes, transfiere todo al eje. -

Sobrecargas y picos de par

Cuando el motor trabaja fuera de sus límites, el eje sufre torsiones excesivas. -

Vibraciones constantes

Las vibraciones repetidas generan pequeñas fisuras que terminan en fractura. -

Montaje forzado o en superficies irregulares

Si el motor se instala sin cuidado, se generan tensiones internas que debilitan la estructura. -

Rodamientos dañados

Un rodamiento en mal estado altera el equilibrio del eje y lo desgasta prematuramente. -

Entornos hostiles

Polvo, humedad o productos químicos afectan directamente a los materiales del eje. -

Reparaciones sin garantía profesional

Ejes mal mecanizados o con materiales de baja calidad no soportan el trabajo real.

Consejos para evitar un eje partido en tu servomotor

Consejos para evitar un eje partido en tu servomotor

Como ya os hemos indicado, el plan de mantenimiento preventivo es el mejor arma para la lucha contra la avería y por lo tanto contra la parada productiva. Aunque no existe la fórmula mágica, aplicar algunas recomendaciones clave puede alargar notablemente la vida útil del eje:

-

Alineación precisa: Usa herramientas específicas para alinear correctamente motor y carga.

-

Acoplamientos adecuados: Elige modelos flexibles o compensadores que absorban desajustes.

-

Evita cargas excesivas: Configura los parámetros del sistema para que el motor trabaje dentro de su rango.

-

Vigila vibraciones: Usa sensores o inspección periódica para detectar vibraciones anómalas.

-

Montaje profesional: Siempre sobre superficies planas y sin forzar.

-

Entornos limpios y controlados: Si no es posible, protege el equipo con envolventes o filtros.

-

Mantenimiento periódico: No esperes a que el eje rompa. Los test preventivos ahorran sustos.

-

Confía en técnicos especializados: Un taller cualificado puede detectar fallos antes de que aparezcan.

Caso real: reparación de un servomotor con eje partido

Uno de los últimos casos que nos llegó al taller fue un servomotor SEW modelo KF67DRE90M4BE1HF/TF/AS7W, que presentaba el eje completamente partido. El equipo integra motor y reductora en el mismo bloque, lo que requería una intervención completa.

Estas fueron las tareas realizadas por el equipo de GDM. Lo primero, como siempre, comprobar el estado de la avería y en qué condiciones llega el equipo:

-

Test de bobinado, aislamiento, encoder, sonda, electrofreno y partes mecánicas.

-

Comprobación de par y magnetismo.

-

Verificación de tapas y toma de datos.

Y estas son las tareas de mantenimiento y comprobación final que realizamos:

-

Sustitución de rodamientos del motor y reductora, aceite y retenes.

-

Fabricación de un nuevo eje completamente mecanizado.

-

Reparación del freno, limpieza, ajuste y rectificado de pistas.

-

Test final en banco de pruebas.

-

Limpieza, lijado y pintura para entregar el equipo como nuevo.

En las imágenes podéis ver detalles de la caja reductora. Así como de los rodamientos, eje y ruedas.

Gracias a una intervención completa y profesional, este servomotor volvió a entrar en servicio con plenas garantías.

👉 ¿Te ha ocurrido algo parecido?

En GDM reparamos lo que otros desechan. Rellena el formulario de contacto y te ofrecemos una solución adaptada a tu caso.