El mantenimiento correctivo es a menudo visto como la última línea de defensa contra las averías. Es la intervención que se lleva a cabo cuando algo ya ha fallado, y es crucial entender su importancia y cómo se aplica en situaciones específicas para minimizar el tiempo de inactividad y los costos asociados.

Mantenimiento Correctivo, la Última Opción.

El mantenimiento correctivo es aquel que se realiza en respuesta a una falla o avería detectada en un sistema o equipo. A diferencia del mantenimiento preventivo, que se realiza de manera programada para evitar averías, el correctivo se lleva a cabo como respuesta a un problema existente. Sin duda, es una solución efectiva para restaurar la funcionalidad. Aunque por otro lado, suele ser más costoso y puede acabar en tiempos de inactividad no planificados.

Ejemplo Práctico: Reparación de un Motor Ziehl Abegg L-VR-A0046.

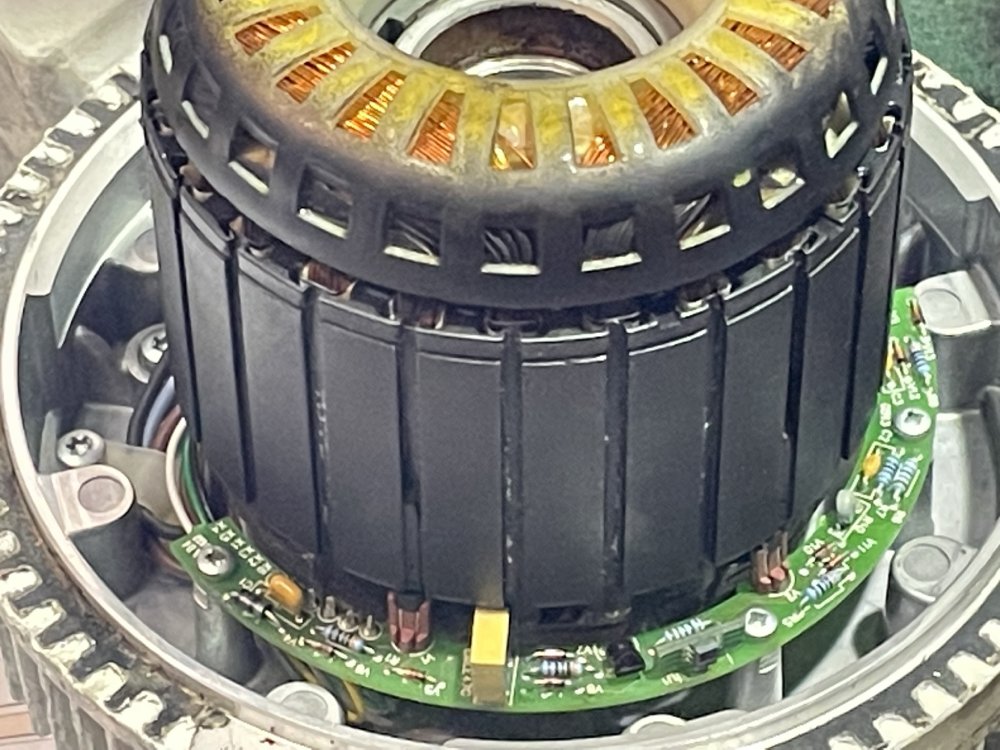

Vamos a ilustrar el proceso de mantenimiento correctivo. Para ello, consideremos el caso de un motor ampliamente utilizado en el sector de la imprenta: el motor Ziehl Abegg L-VR-A0046. Es el que podemos ver en la imagen superior.

Este motor es esencial para numerosas aplicaciones industriales de este sector. El motor viene equipado con un sistema de codificación Hall y una reductora de planetarios

La reductora de planetarios del motor Ziehl Abegg L-VR-A0046 es un componente crucial que desempeña una función específica en el sistema de transmisión de potencia del motor. Para entenderlo vamos a ver qué es una reductora de planetarios y qué función desarrolla.

¿Qué es una reductora de planetarios?

Una reductora de planetarios es un tipo de caja de cambios que se utiliza para reducir la velocidad de rotación de un eje de salida en comparación con un eje de entrada.

Su diseño se compone de un engranaje central (sol), engranajes periféricos (planetas) que giran alrededor del sol, y un anillo exterior que sostiene los planetas en su lugar.

Este diseño permite una transmisión de potencia eficiente y compacta.

Función de la reductora de planetarios en el motor Ziehl Abegg L-VR-A0046.

En el caso específico del motor Ziehl Abegg L-VR-A0046, la reductora de planetarios se encuentra incorporada en el diseño del motor. La función que cumple es la de reducir la velocidad de salida del motor mientras aumenta el torque.

Esto es esencial en aplicaciones donde se requiere un alto torque y una velocidad de rotación más baja para el funcionamiento óptimo del equipo.

Motores para imprentas.

En el contexto de la impresión, donde este motor es comúnmente utilizado, la reductora de planetarios puede ser necesaria para ajustar la velocidad de alimentación del papel u otros componentes del sistema de impresión. El objetivo es permitir un control preciso sobre el proceso.

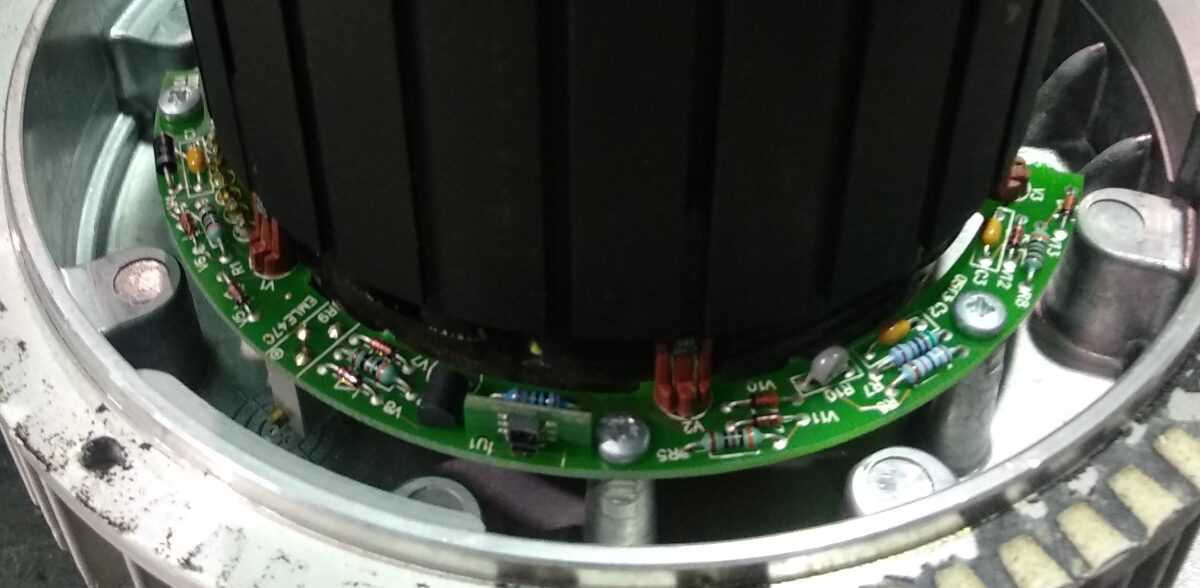

En las imágenes vemos detalles de los rodamientos excéntricos y de los bulones.

Componentes Críticos y Fallas Comunes.

El motor Ziehl Abegg L-VR-A0046 presenta una serie de componentes críticos, como los sensores Hall y los rodamientos de rodillos excéntricos.

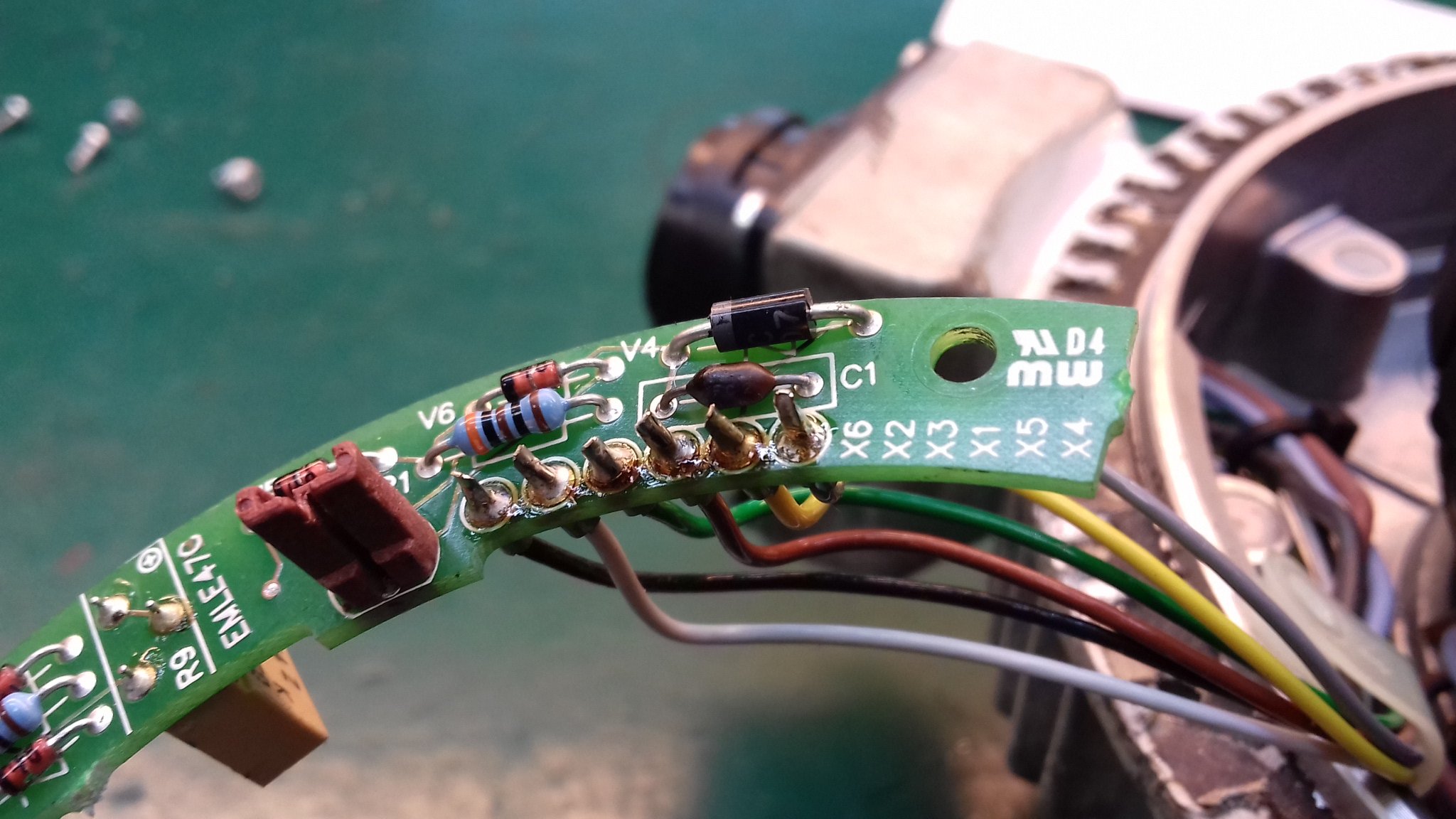

El fallo más habitual es que los sensores Hall que leen sobre una tira magnética que va alojada en el rotor comienzan a fallar. Los sensores van montados a 120 grados y en las imágenes que acompañan el artículo los podemos identificar, son los dispositivos de color marrón. Como vemos, se montan sobre una placa impresa en forma de media luna, que llevará los tres sensores Hall más un cuarto que actúa de Z.

Desmagnetización.

Esta avería viene ocasionada por la desmagnetización de la tira que provocará fallos de lectura. Esto obliga a la sustitución de los sensores. Estos sensores son los responsables de realizar la conmutación de la entrada de tensión al motor.

Además los rodamientos de rodillos excéntricos utilizados en esta motor también son elementos críticos. Estos rodamientos generan mucho desgaste en los bulones de apoyo. La consecuencia es que los bulones cogen holgura y se hace necesaria la sustitución y posterior cromado de los discos.

Proceso de Reparación.

Cuando surge la necesidad de llevar a cabo un mantenimiento correctivo en un motor Ziehl Abegg L-VR-A0046, es crucial seguir un proceso meticuloso. En primer lugar, se realiza una exhaustiva toma de datos mediante pruebas específicas. Estas pruebas incluyen bobinado, aislamiento, test Hall, sondas y evaluación de las partes mecánicas del motor.

Con los datos recopilados, se procede a la reparación, que puede implicar la sustitución de varios componentes. En el caso de nuestro motor de ejemplo, se pueden requerir acciones como la verificación de tapas. Pero también otras como la sustitución de rodamientos tanto del motor como de la reductora. Además en nuestro caso, también fue necesaria la sustitución de conectores, retenes y los propios sensores Hall.

Verificación y Puesta en Marcha.

Una vez completada la reparación, el motor se somete a rigurosas pruebas de funcionamiento en un banco de pruebas para verificar su correcto rendimiento. Esto garantiza que el equipo reparado cumpla con los estándares de calidad y funcionalidad esperados.

El mantenimiento correctivo, desempeña un papel crucial en la preservación y prolongación de la vida útil de equipos industriales críticos como los servosistemas. Aunque no debemos olvidar considerarlo como la última opción, ya que si llegamos a él ya estamos en avería.

Prevención.

El mantenimiento preventivo es la opción adecuada. Mediante un enfoque cuidadoso y una ejecución precisa, se pueden minimizar los tiempos de inactividad y garantizar un funcionamiento óptimo del equipo. En consecuencia, contribuir así a la eficiencia y productividad de las operaciones industriales.