Los problemas de un exceso de trabajo sin el control adecuado pueden ser nefastos. El trabajo excesivo en un spindle sin un mantenimiento adecuado es una receta para el desastre. Este escenario puede transformar lo que debería ser un control rutinario en una serie de desafíos costosos y peligrosos. Esta es la fórmula perfecta para llegar a la fatalidad. Algo que puede ser controlado y manejado perfectamente se puede convertir en un devenir de desastres y problemas. Por supuesto todo ello acompañado de un sobrecoste en el mantenimiento. Lo que podría ser un control rutinario y de mínima carga económica se traduce en sobrecostes y problemas.

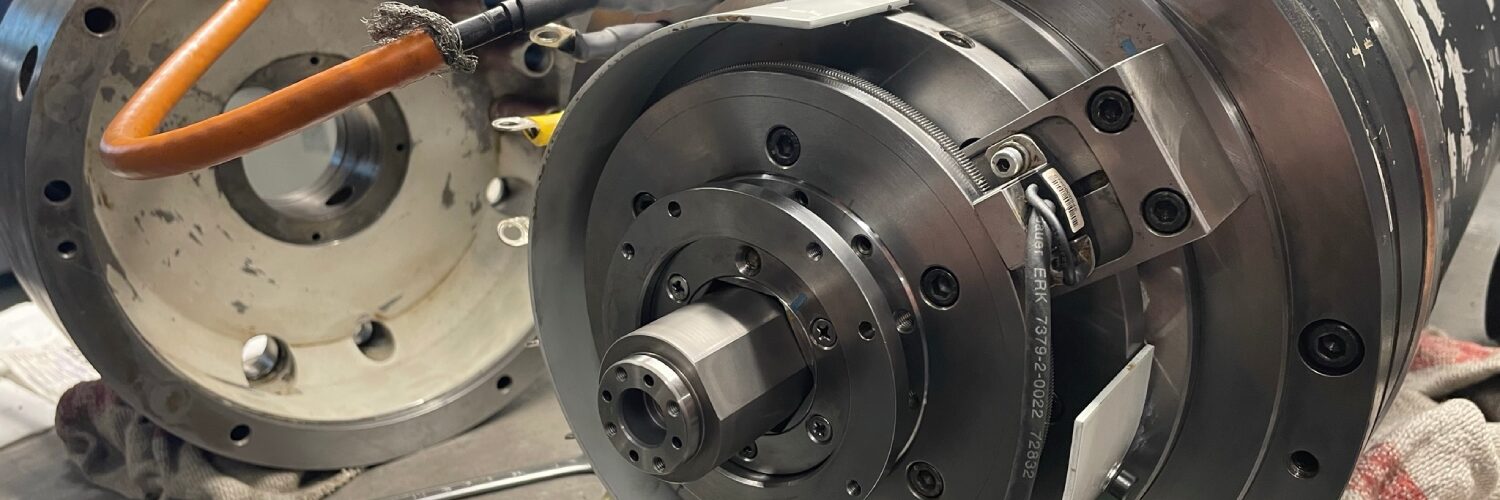

Vamos a ver todo esto desde un caso concreto, se trata de un spindle de la marca Frank Kessler. En concreto, vamos a ver el modelo DMS 132.64.6 FDS. Este caso va a ilustrarnos perfectamente sobre qué áreas de mantenimiento debemos centrar nuestra atención en un spindle. De esta forma podremos alargar la vida útil del equipo y minimizar averías y gastos no necesarios.

Si pulsáis sobre las imágenes del artículo, podréis ver en detalle todo lo que os comentamos en el texto.

Desperfectos en el Cono de Amarre de la Herramienta.

Desperfectos en el Cono de Amarre de la Herramienta.

Examinemos un caso concreto que ilustra los problemas derivados del trabajo excesivo sin mantenimiento adecuado en un spindle. Un spindle presentaba desperfectos en el cono de amarre de la herramienta, entre otros problemas, lo cual evidencia la gravedad de la situación. Se trata de un cono HSK 100.

Mala manipulación, suciedad y golpes generan daños en el cono y desgastes prematuros. En la imagen podemos ver claramente estos signos de desgaste y golpes en el equipo. Además se manifiesta la necesidad de un cromado del cono. Y como podemos ver en la imagen, la cara frontal presenta un mal estado que hace indispensable un rectificado. En la imagen se pueden observar claramente las características ondas de desgaste. Veamos el recorrido de una reparación ejemplar.

Mala manipulación, suciedad y golpes generan daños en el cono y desgastes prematuros. En la imagen podemos ver claramente estos signos de desgaste y golpes en el equipo. Además se manifiesta la necesidad de un cromado del cono. Y como podemos ver en la imagen, la cara frontal presenta un mal estado que hace indispensable un rectificado. En la imagen se pueden observar claramente las características ondas de desgaste. Veamos el recorrido de una reparación ejemplar.

El cono de amarre HSK100.

El cono de herramienta HSK (Hohl Schaft Kegel en alemán, que significa «cono de husillo hueco») es un estándar de cono utilizado en la industria de la fabricación para la fijación de herramientas en husillos de máquinas herramienta, especialmente en centros de mecanizado de alta velocidad. El HSK 100 es una variante específica de este estándar, con características particulares que lo distinguen.

Para empezar, tiene una forma cónica con una geometría precisa que permite un ajuste perfecto entre el cono de la herramienta y el husillo del centro de mecanizado. Una de las características distintivas del HSK es que el cono del husillo y el cono de la herramienta están huecos, lo que permite la posibilidad de un enfriamiento interno o la entrega de fluidos de corte directamente a la punta de la herramienta. Esto es especialmente útil en aplicaciones de alta velocidad y alta precisión.

Para empezar, tiene una forma cónica con una geometría precisa que permite un ajuste perfecto entre el cono de la herramienta y el husillo del centro de mecanizado. Una de las características distintivas del HSK es que el cono del husillo y el cono de la herramienta están huecos, lo que permite la posibilidad de un enfriamiento interno o la entrega de fluidos de corte directamente a la punta de la herramienta. Esto es especialmente útil en aplicaciones de alta velocidad y alta precisión.

Otra característica importante, es que el HSK 100 tiene una interfaz de contacto dual, lo que significa que la conexión entre el husillo y la herramienta se produce tanto en el cono como en un plano de contacto alrededor del cono. Esto proporciona una mayor rigidez y estabilidad durante el mecanizado, lo que resulta en una mayor precisión y capacidad de carga.

El HSK 100 utiliza un sistema de sujeción de tipo pull-stud (tirador) que se acciona desde la parte superior del cono. Esto facilita la carga y descarga de herramientas y proporciona una conexión segura y confiable entre la herramienta y el husillo. Sin duda, está optimizado para proporcionar una alta precisión y repetibilidad durante el mecanizado, lo que resulta en una calidad superior de las piezas producidas y una vida útil más larga de las herramientas. Pero, como es obvio, necesita de un buen plan de mantenimiento.

En la imagen anterior, de este párrafo, podemos observar la cara frontal del cono ya rectificada.

Consecuencias del Exceso de Trabajo y una Mala Manipulación.

La acumulación de suciedad y daños por golpes debido a la mala manipulación son solo el principio de los problemas. Estos desperfectos no solo afectan el trabajo de la herramienta, sino que también generan un desgaste prematuro en los rodamientos, creando un círculo vicioso de problemas.

Los golpes en varios puntos del motor, junto con los daños causados por la fuga de líquido en el sensor magnético, completan el cuadro desolador de un spindle sometido al trabajo excesivo sin el cuidado necesario.

Los golpes en varios puntos del motor, junto con los daños causados por la fuga de líquido en el sensor magnético, completan el cuadro desolador de un spindle sometido al trabajo excesivo sin el cuidado necesario.

Impacto en Componentes Clave: Muelle de Amarre y Cono.

La pérdida de fuerza del muelle de amarre y el desgaste del cono de amarre agravan aún más la situación, afectando la sujeción adecuada de la herramienta y generando holguras que comprometen la precisión del trabajo. En las imágenes podemos observar la gran cantidad de suciedad acumulada y el mal estado del muelle.

Fallos en el Sistema de Refrigeración: La junta Rotativa sometida a exceso de trabajo.

La falla en la junta rotativa y la entrada de líquido al bobinado causan estragos en el sistema de refrigeración. Se trata de dos problemas claramente diferenciados. Por un lado, a través de la junta rotativo pasa agua con taladrina que circulando por el eje del motor llega hasta la herramienta para refrigerar el corte. Normalmente el agua con la taladrina y los restos de residuo del mecanizado se filtran para volver a reutilizar este líquido en la refrigeración. Si el filtrado se realiza en malas condiciones, o se produce un filtrado deficiente, pueden llegar restos de material a la junta rotativa. Si esto ocurre, es más que probable que tenga lugar un fallo en la junta rotativa que produzca fugas de agua.

Estos motores suelen trabajar en posición vertical, por lo que el agua que rebosa cae por el motor produciendo daños como los que podemos observar en las imágenes. Las oxidaciones en varias zonas son más que evidentes, así como los daños en el sensor magnético que actúa como encoder en este spindle. Vemos en las imágenes detalles concretos de estos daños. Los daños producidos en el muelle de amarre, que veíamos en las imágenes anteriores, son producto de la situación generada por el fallo en la junta rotativa. Un exceso de trabajo sin las revisiones adecuadas es el origen de todos estos fallos.

Fallos en el Sistema de Refrigeración: El Circuito de Refrigeración.

Por otro lado, existe otro problema con el circuito de refrigeración de rodamientos y bobinado. Este es un circuito cerrado por el que circula y un líquido de refrigeración que debe tener unas características adecuadas. El circuito de refrigeración de rodamientos y bobinado debe tener un líquido no oxidante y limpio.

Vemos en las imágenes que en el caso que nos ocupa esto no es así. El líquido ha causado corrosiones al material. Como podemos ver en las imágenes, las entradas del circuito de refrigeración presentan una acumulación de óxido muy importante. Esto hace que el circuito pierda diámetro y por lo tanto caudal, bajando las capacidades refrigerantes. En un caso extremo se puede producir el corte de paso de líquido, inutilizando el circuito refrigerante. En consecuencia, tenemos una mala refrigeración garantizada, provocando sobrecalentamientos en el motor. Esta situación no solo garantiza un mal rendimiento, sino que también puede llevar a sobrecalentamientos extremos que dañen irreparablemente el motor.

La Importancia del Mantenimiento Preventivo.

Las imágenes del motor acabado son un recordatorio contundente de la importancia del mantenimiento preventivo en el entorno industrial. Priorizar el cuidado adecuado de los spindles no solo garantiza un rendimiento óptimo, sino que también protege la seguridad de los trabajadores y evita costosos tiempos de inactividad. El exceso de trabajo sin control no es un buen hábito en el mantenimiento industrial. En última instancia, invertir en el mantenimiento adecuado es una inversión en la fiabilidad y la eficiencia a largo plazo.

Como puedes ver, contar con GDM es contar con un equipo experto. Te podemos ayudar con el mantenimiento de tus equipos, y no esperes a que la situación genere males mayores. El cuidado de tus equipos empieza aquí y ahora.

En el caso que os traemos hoy, fueron necesarios los siguientes trabajos de recuperación. Lo cual nos hace plantear la necesidad de una buena planificación de mantenimiento:

- SUSTITUCION DE RODAMIENTOS

- SUSTITUCION DE PINZA DE AMARRE

- SUSTITUCION DE MUELLE SISTEMA DE AMARRE

- SUSTITUCION DE VARILLA DE ARRASTRE

- SUSTITUCION DE SENSOR

- FABRICAR SEPARADOR DE RODAMIENTOS

- CROMADO Y RECTIFICADO DE CONO HSK100

- SUSTITUCION DE JUNTAS TORICAS -MOTOR +PISTON

- EQUILIBRADO DE ROTOR

- TEST FINAL EN BANCO DE PRUEBAS

- LIMPIEZA, LIJADO Y PINTURA

Sin duda alguna, un buen plan de mantenimiento compensa, tenlo muy claro. Y el exceso de trabajo sin control no conduce a buen puerto.