El servosistema juega un papel fundamental en la industria moderna, siendo clave en la automatización y en el control de procesos que requieren una alta precisión. Pero, ¿Qué es exactamente? En términos simples, un servosistema es un conjunto de dispositivos que, trabajando coordinadamente, controla variables como la posición, velocidad o fuerza de manera extremadamente precisa. Esta capacidad le convierte en elemento esencial en la robótica, la maquinaria CNC y en numerosas aplicaciones industriales.

¿Cómo funciona un servosistema?

Un servosistema es un sistema de control automático que regula el movimiento o la posición de un dispositivo a través de señales de retroalimentación. Esto le permite un control preciso y eficiente de variables como la velocidad, el torque y la posición. Un servosistema no es un dispositivo único, sino un conjunto de componentes que colaboran para lograr un control preciso del movimiento. Estos elementos pueden variar ligeramente según la aplicación, pero las partes esenciales de cualquier servosistema siempre son las mismas. Para comprender cómo funciona, es necesario analizar sus componentes clave y el papel que desempeñan en el proceso de control, veamos cuales son estos componentes:

Controlador: El cerebro del sistema. Es el dispositivo que procesa la información y genera las señales de control para ajustar el movimiento. Un tipo común de controlador es el PID (Proporcional, Integral, Derivativo), que ajusta el control basándose en diferencias entre el valor deseado y el valor real de la variable controlada.

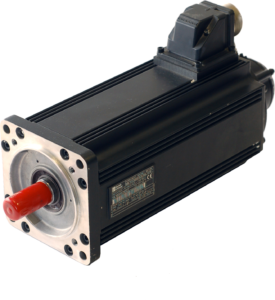

Controlador: El cerebro del sistema. Es el dispositivo que procesa la información y genera las señales de control para ajustar el movimiento. Un tipo común de controlador es el PID (Proporcional, Integral, Derivativo), que ajusta el control basándose en diferencias entre el valor deseado y el valor real de la variable controlada.- Servomotor: El actuador principal que convierte la energía eléctrica en movimiento mecánico. El servomotor ejecuta las órdenes del controlador para mover una carga de manera precisa. Este motor está diseñado para ofrecer un control detallado de la velocidad, posición y torque.

- Servodriver (Driver o amplificador): Es el intermediario entre el controlador y el servomotor. Amplifica las señales que recibe del controlador y alimenta al servomotor con la energía necesaria para ejecutar los movimientos específicos.

- Sensor de retroalimentación (Feedback): Monitorea el estado actual del sistema, como la posición o velocidad del motor. Los datos recogidos por este sensor se envían al controlador para que ajuste continuamente las órdenes de control. Los sensores más comunes incluyen encoders, que miden la posición, y resolvers, que determinan la velocidad y el ángulo de rotación.

- Mecanismo de carga: Es el dispositivo o sistema que se mueve o controla mediante el servosistema, como un brazo robótico, una herramienta de maquinaria o una plataforma de posicionamiento. El servosistema actúa sobre esta carga para ajustar su movimiento de manera precisa.

¿Cómo interactúan estos componentes?

¿Cómo interactúan estos componentes?

El proceso comienza cuando se establece una referencia o valor deseado (por ejemplo, la posición o velocidad a alcanzar). Este valor se introduce en el controlador, que lo compara con la información proporcionada por el sensor de retroalimentación. Si hay una discrepancia entre el valor deseado y el valor real (llamado error), el controlador calcula y envía una señal de ajuste al servodriver.

El servodriver, a su vez, regula la cantidad de energía eléctrica que entrega al servomotor para corregir el error y alcanzar la condición deseada. Este proceso de monitoreo y ajuste se repite constantemente, permitiendo que el servosistema mantenga un control preciso.

Veamos un ejemplo simplificado.

Imagina un brazo robótico que debe moverse a una posición exacta. El controlador recibe la instrucción de llevar el brazo a esa posición y verifica, a través del sensor de retroalimentación, dónde está el brazo en ese momento. Si el brazo no está en la posición correcta, el controlador ajusta la señal que envía al driver, y este dirige más o menos energía al motor para mover el brazo hasta que llegue a la posición exacta.

Ámbitos de uso del servosistema.

Ámbitos de uso del servosistema.

El uso de servosistemas está extendido a la totalidad de los sectores industriales debido a su capacidad de proporcionar control detallado. Destacan algunas áreas, pero la verdad es que allí donde exista una necesidad de movimiento preciso está presente el servosistema, y esto ocurre en la totalidad de sectores industriales.

- Automatización industrial: Los servosistemas permiten que máquinas herramientas, sistemas de transporte y robots industriales funcionen con una precisión excepcional, mejorando la productividad y reduciendo errores.

- Robótica: En el ámbito de la robótica, tanto los robots industriales como los colaborativos dependen de los servosistemas para controlar sus movimientos de forma exacta, desde la manipulación de objetos hasta tareas complejas como el ensamblaje.

- Impresión y empaques: En este sector, la exactitud es esencial para garantizar que los materiales se procesen y empaquen con la mayor eficiencia posible, por lo que los servos juegan un rol crucial en la alineación y el manejo de los materiales.

- Control numérico computarizado (CNC): Las máquinas CNC utilizan servosistemas para realizar cortes y mecanizados precisos en piezas de diferentes materiales. Aquí, los servos garantizan que los movimientos de los ejes sean suaves y exactos, mejorando la calidad final del producto.

- Tecnología médica: En equipos médicos avanzados, como los utilizados en procedimientos quirúrgicos asistidos por robots, los servosistemas permiten el control preciso de los instrumentos, lo que contribuye a la seguridad y eficacia en el entorno médico.

- Industria aeroespacial y de defensa: En este sector, los servos se utilizan en sistemas críticos, como el control de vuelo y la dirección de misiles, donde un error en el control del movimiento podría tener graves consecuencias.

Mantenimiento del servosistema: una clave para su durabilidad.

Mantenimiento del servosistema: una clave para su durabilidad.

Como cualquier equipo tecnológico de precisión, los servosistemas requieren un mantenimiento adecuado para garantizar su correcto funcionamiento a lo largo del tiempo. Si bien pueden soportar entornos industriales exigentes, algunas tareas de mantenimiento preventivo son esenciales para evitar fallos imprevistos.

Un servosistema bien diseñado y mantenido puede ser la columna vertebral de muchos procesos industriales que requieren precisión y eficiencia. Estos sistemas, aunque complejos, ofrecen soluciones efectivas para el control de movimiento en una amplia variedad de aplicaciones.

Un servosistema bien diseñado y mantenido puede ser la columna vertebral de muchos procesos industriales que requieren precisión y eficiencia. Estos sistemas, aunque complejos, ofrecen soluciones efectivas para el control de movimiento en una amplia variedad de aplicaciones.

Nuestro equipo de técnicos especializados te puede ayudar con tu servosistema.

No lo dudes, escríbenos ya.

Asegurarse de que se mantengan adecuadamente no solo prolongará su vida útil, sino que también garantizará que sigan ofreciendo el rendimiento óptimo que requieren las operaciones industriales actuales. Un mantenimiento preventivo bien planificado es clave para la durabilidad de un servosistema. Al seguir estas prácticas regularmente, no solo se garantiza un rendimiento óptimo y una mayor vida útil, sino que también se reducen los tiempos de inactividad y los costos asociados con reparaciones no planificadas.