El mantenimiento de servomotores es clave en la industria actual. Los servomotores son componentes esenciales en sistemas industriales automatizados. Su correcto funcionamiento garantiza la precisión y eficiencia en procesos productivos. Por eso, implementar técnicas avanzadas de mantenimiento es clave para prolongar su vida útil y prevenir costosos tiempos de inactividad.

1. Inspección periódica de componentes.

La revisión regular de componentes clave para el mantenimiento de servomotores, como rodamientos, sensores y sistemas de refrigeración, es esencial para evitar el desgaste prematuro y mantener su rendimiento óptimo. Los rodamientos, al ser puntos de contacto críticos dentro del sistema, suelen acumular polvo, suciedad o incluso humedad, lo que incrementa la fricción y puede derivar en fallos mecánicos significativos. Una inspección visual periódica permite detectar de manera temprana señales de problemas comunes, como acumulación de partículas o manchas que evidencian sobrecalentamiento. Estas señales pueden indicar falta de lubricación o problemas en la alineación del eje.

Los sensores, por su parte, son responsables de medir y regular variables como la posición y la velocidad del servomotor. Su revisión es fundamental para evitar lecturas imprecisas que puedan afectar la sincronización del sistema. Verificar su funcionamiento mediante herramientas de diagnóstico asegura que no haya interferencias ni daños en los circuitos.

Finalmente, los sistemas de refrigeración son indispensables para disipar el calor generado durante la operación. Obstrucciones en los conductos de aire o fallos en los ventiladores pueden provocar un sobrecalentamiento que acelera el desgaste de los componentes electrónicos y mecánicos. Complementar estas revisiones con la medición de parámetros eléctricos, como la resistencia del devanado, ayuda a identificar irregularidades en la conducción eléctrica, como cortocircuitos o bobinas dañadas.

Optimiza tus servomotores y ahorra en costos de mantenimiento.

Envíanos tu consulta aquí.

2. Lubricación adecuada.

Un mantenimiento de servomotores eficiente requiere especial atención a la lubricación, ya que este proceso es clave para minimizar la fricción entre los componentes internos y prolongar la vida útil del equipo. El uso de lubricantes específicos, diseñados para soportar las altas velocidades y temperaturas a las que operan los servomotores, garantiza un desempeño óptimo y reduce el riesgo de fallos mecánicos.

Sin embargo, no todos los lubricantes son adecuados para todas las aplicaciones. Por ello, es imprescindible seguir las recomendaciones del fabricante, tanto en la selección del producto como en la frecuencia de su aplicación. Usar un lubricante incorrecto o en cantidades inapropiadas puede generar efectos contraproducentes, como el sobrecalentamiento o el desgaste acelerado de los componentes.

Además, un exceso de lubricación puede provocar acumulación de residuos, que a su vez pueden obstruir mecanismos críticos y afectar la precisión del servomotor. Por otro lado, una lubricación insuficiente aumenta la fricción y el riesgo de daños por sobrecarga. También es importante implementar un programa de mantenimiento que incluya la monitorización periódica del estado del lubricante, asegurando que este conserve sus propiedades y que no contenga partículas contaminantes.

3. Monitorización en tiempo real.

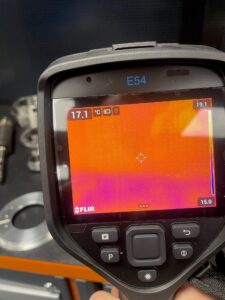

Las herramientas de diagnóstico avanzadas, como el análisis vibracional y la termografía, han revolucionado el mantenimiento de servomotores y otros equipos industriales. Estas técnicas permiten detectar fallos en etapas iniciales, antes de que evolucionen hacia averías graves o paros no planificados.

El análisis vibracional, por ejemplo, mide las vibraciones producidas por los componentes mecánicos del servomotor, identificando patrones anómalos que suelen asociarse con desequilibrios, desalineaciones o rodamientos defectuosos. Este enfoque predictivo reduce significativamente los costos de reparación, ya que permite intervenir de manera planificada y con menos daños acumulados en el equipo.

Por otro lado, la termografía utiliza cámaras infrarrojas para medir la temperatura en tiempo real de los diferentes componentes. Esta técnica identifica puntos calientes, que suelen ser indicativos de problemas como sobrecalentamiento, conexiones eléctricas deficientes o una lubricación inadecuada. Dado que los servomotores operan a altas velocidades y bajo condiciones exigentes, un control térmico adecuado es crucial para garantizar su durabilidad.

Por otro lado, la termografía utiliza cámaras infrarrojas para medir la temperatura en tiempo real de los diferentes componentes. Esta técnica identifica puntos calientes, que suelen ser indicativos de problemas como sobrecalentamiento, conexiones eléctricas deficientes o una lubricación inadecuada. Dado que los servomotores operan a altas velocidades y bajo condiciones exigentes, un control térmico adecuado es crucial para garantizar su durabilidad.

Ambas técnicas se complementan al proporcionar una visión integral del estado del servomotor, abordando tanto los aspectos mecánicos como eléctricos. Además, su implementación en programas de mantenimiento predictivo contribuye a optimizar la productividad, ya que minimiza las interrupciones inesperadas y permite a las empresas planificar las intervenciones durante periodos de menor actividad.

4. Calibración y alineación.

Una calibración precisa en un servomotor es esencial para asegurar que este funcione de acuerdo con los parámetros establecidos de par y velocidad, elementos críticos para la eficiencia y precisión de los sistemas industriales. Cuando el servomotor está correctamente calibrado, puede responder con exactitud a las señales de control enviadas por el sistema, lo que garantiza un movimiento fluido y consistente en tareas como posicionamiento, corte, o ensamblaje. Sin una calibración adecuada, pueden producirse errores significativos que afectan tanto al rendimiento del servomotor como al de la maquinaria asociada, causando pérdidas de productividad y aumentando los costos operativos.

La correcta alineación del eje es igualmente importante, ya que un eje desalineado puede generar tensiones mecánicas no deseadas que derivan en el desgaste prematuro de componentes como rodamientos o acoples. Esto no solo afecta la vida útil del servomotor, sino que también pone en riesgo el buen funcionamiento de los equipos conectados. Por ejemplo, un eje desalineado podría transferir vibraciones o cargas irregulares a otros componentes, provocando fallos en cadena en el sistema.

Además, estas prácticas preventivas no solo prolongan la vida útil del equipo, sino que también contribuyen a reducir costos por reparaciones inesperadas.

La combinación de una calibración precisa y una alineación adecuada garantiza un funcionamiento eficiente. Este enfoque no solo es una inversión en la durabilidad del equipo, sino también en la sostenibilidad y competitividad del sistema de producción.

La combinación de una calibración precisa y una alineación adecuada garantiza un funcionamiento eficiente. Este enfoque no solo es una inversión en la durabilidad del equipo, sino también en la sostenibilidad y competitividad del sistema de producción.

Si quieres maximizar el rendimiento de tus servomotores y asegurar un funcionamiento óptimo,

¡estamos aquí para ayudarte!

Contacta con GDM a través de nuestro formulario y descubre cómo podemos ayudar en el mantenimiento de servomotores de tu empresa.

Beneficios de estas técnicas.

Aplicar estas estrategias no solo reduce fallos inesperados, sino que también mejora la eficiencia energética de los sistemas. Así, las empresas pueden garantizar la continuidad operativa y cumplir con estándares de calidad más altos. Actualmente, estas tecnologías no solo prolongan la vida útil de los equipos, sino que también aseguran la continuidad operativa y una gestión eficiente de los recursos. Cuenta con expertos que te acompañen en el mantenimiento preventivo y si la avería llega, en el correctivo. GDM somos tu equipo de confianza, porque en GDM damos soluciones.

GDM, Giving Solutions!