La identificación de averías juega un papel muy importante en el mantenimiento industrial. Evidentemente con ello no nos estamos refiriendo al «no funciona». En el mundo industrial, la maquinaria y los equipos automatizados juegan un papel crucial para garantizar una producción eficiente y de alta calidad. Sin embargo, debido a la complejidad de estos sistemas y la exigencia constante a la que están sometidos, es inevitable que se produzcan errores en algún momento.

La identificación de averías juega un papel muy importante en el mantenimiento industrial. Evidentemente con ello no nos estamos refiriendo al «no funciona». En el mundo industrial, la maquinaria y los equipos automatizados juegan un papel crucial para garantizar una producción eficiente y de alta calidad. Sin embargo, debido a la complejidad de estos sistemas y la exigencia constante a la que están sometidos, es inevitable que se produzcan errores en algún momento.

En este contexto, el diagnóstico y la identificación de averías se convierten en aspectos críticos del mantenimiento industrial, ya que permiten identificar y posteriormente solucionar problemas en sistemas de control, robots, mandrinos y motores especiales. El objetivo es asegurar la continuidad de la operación y evitar costosos tiempos de inactividad.

En los meses de verano y en las paradas de producción, las tareas vinculadas al mantenimiento preventivo toman una relevancia muy importante.

En este artículo, exploraremos en profundidad los métodos clave utilizados en el mantenimiento industrial para diagnosticar y resolver errores. Aprenderemos sobre las mejores prácticas, herramientas y enfoques que los profesionales de mantenimiento deben dominar para mantener sus equipos en óptimas condiciones.

Importancia del Diagnóstico e Identificación de Averías en el Mantenimiento Industrial.

Empecemos por comprender y dar la relevancia que merece a este área. El mantenimiento industrial es un componente esencial para asegurar la productividad y eficiencia en las plantas de producción. Cuando un equipo presenta un error, detiene la producción. Las consecuencias son evidentes, por un lado pérdida de ingresos, retrasos en entregas y por otro costos adicionales. Por lo tanto, el diagnóstico de errores es fundamental. Los beneficios directos de una buena política de detección de errores son claros.

1. Reducción de Tiempos de Inactividad.

El tiempo de inactividad no planificado es costoso para cualquier industria. Mediante un diagnóstico y resolución rápidos y precisos, los técnicos de mantenimiento pueden acortar el tiempo de inactividad y permitir que los equipos vuelvan a operar en el menor tiempo posible.

2. Ahorro de Costos.

Un diagnóstico preciso ayuda a identificar rápidamente las partes o componentes defectuosos, lo que evita reemplazos innecesarios y costosos. Además, la reparación o sustitución oportuna de las partes defectuosas evita que las fallas se agraven, lo que podría llevar a reparaciones más complejas y onerosas.

3. Mejora de la Seguridad y Confiabilidad.

Identificar y resolver averías y errores también mejora la seguridad en el lugar de trabajo. Los equipos que funcionan adecuadamente son menos propensos a generar situaciones peligrosas para los operarios. Además, el mantenimiento adecuado aumenta la confiabilidad de los equipos, reduciendo la probabilidad de accidentes y garantizando una producción más segura.

4. Aumento de la Vida Útil de los Equipos.

4. Aumento de la Vida Útil de los Equipos.

Un diagnóstico y mantenimiento adecuado pueden extender la vida útil de los equipos. Al identificar y resolver problemas a tiempo, se evita que las fallas se propaguen y afecten otras partes del sistema.

Métodos de Identificación de Averías.

A continuación, examinaremos los métodos más comunes que los técnicos de mantenimiento utilizan para diagnosticar errores en sistemas de control, robots, mandrinos y motores especiales. Os enumeramos los más habituales, algunos muy relacionados con aspectos preventivos, aunque otros rozan ya las técnicas predictivas.

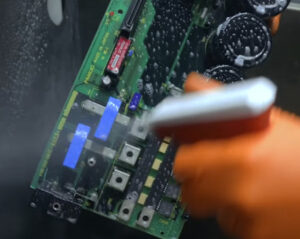

1. Inspección Visual

La inspección visual es el método más simple pero esencial para detectar problemas evidentes. Los técnicos deben examinar minuciosamente los equipos en busca de daños visibles, conexiones sueltas, componentes desgastados o signos de mal funcionamiento. Esta inspección inicial puede proporcionar valiosas pistas sobre la naturaleza de la falla. Para estas tareas los equipos de mantenimiento interno de las propias compañías deben apoyarse en los operarios. Disponer de un protocolo de buenas prácticas en el puesto de trabajo ayuda a la inspección del trabajador sobre el equipo, y permite detectar cambios a tiempo.

2. Análisis de Datos y Monitorización en Tiempo Real

El análisis de datos y la monitorización en tiempo real son fundamentales para el mantenimiento preventivo, pero sobre toda son la clave del mantenimiento predictivo. Los sistemas modernos de control y equipos automatizados pueden generar grandes cantidades de datos sobre su rendimiento y estado operativo. Mediante el uso de sensores y sistemas de adquisición de datos, los técnicos pueden monitorear en tiempo real parámetros críticos y analizar tendencias para detectar anomalías y posibles fallas en etapas tempranas.

3. Pruebas de Funcionamiento

Realizar pruebas de funcionamiento específicas puede ayudar a aislar problemas en los equipos industriales. Las pruebas funcionales permiten verificar el rendimiento de componentes individuales y sistemas en conjunto, asegurando que todos los movimientos y funcionalidades operen como se espera.

4. Análisis de Vibraciones y Termografía

4. Análisis de Vibraciones y Termografía

El análisis de vibraciones y la termografía son técnicas de diagnóstico avanzadas que se utilizan para detectar problemas en sistemas mecánicos y eléctricos. Esta técnica es más propia de los sistemas de mantenimiento preventivo. Las mediciones de vibración pueden revelar desalineaciones, desequilibrios o problemas de rodamientos. Por otro lado, la termografía ayuda a identificar puntos calientes en componentes eléctricos que pueden ser indicativos de una falla inminente.

5. Pruebas No Destructivas (PND)

Las pruebas no destructivas, como el ultrasonido, líquidos penetrantes, partículas magnéticas y radiografías, se utilizan para detectar defectos ocultos en componentes y equipos sin causar daño. Estas pruebas son especialmente útiles para evaluar la integridad de soldaduras, ejes y otras piezas críticas.

6. Uso de Diagramas de Flujo y Manuales de Equipos

6. Uso de Diagramas de Flujo y Manuales de Equipos

Los diagramas de flujo y los manuales de equipos proporcionan una guía detallada sobre el funcionamiento y la configuración de los sistemas. Estos recursos pueden ser valiosos para ayudar a los técnicos a identificar componentes, ubicar puntos de prueba y seguir procedimientos de diagnóstico adecuados. Además, gracias a esta técnica es posible proporcionar a los técnicos que se encarguen de la posterior reparación, de una información extremadamente valiosa.

Resolución de Averías

Una vez que se ha realizado el diagnóstico, es hora de implementar soluciones efectivas. La resolución de averías puede variar según el tipo de equipo y la naturaleza del problema. Dentro del mantenimiento industrial muchas de estas técnicas es posible realizarlas desde dentro de la propia organización del departamento. En otros casos debemos contar con la ayuda de un equipo de especialistas como es el caso de GENERAL DRIVER MOTOR.

1. Reparación o Sustitución de Componentes

1. Reparación o Sustitución de Componentes

La reparación o sustitución de componentes defectuosos es una solución común para resolver fallas mecánicas o eléctricas. Los técnicos deben tener acceso a repuestos y piezas de repuesto adecuadas para asegurarse de que el equipo vuelva a operar de manera óptima. En ocasiones la sustitución o la reparación es de fácil resolución, pero en otros casos necesitamos de especialistas. Es común localizar la parte del servosistema que nos está generando la falla, pero ahora llega el momento de trabajar sobre el servomotor, o el driver, sobre los componentes electrónicos o sobre los mecánicos. En este punto es necesario contar con el apoyo de especialistas como GDM.

2. Ajustes y Calibración

2. Ajustes y Calibración

En muchos casos, los problemas pueden surgir debido a ajustes incorrectos o descalibración de componentes. La recalibración adecuada de sensores, actuadores y sistemas de control puede resolver problemas de desempeño y mejorar la precisión del equipo.

3. Actualización de Firmware y Software

En el caso de sistemas de control y robots, las actualizaciones de firmware y software pueden corregir errores conocidos y mejorar el rendimiento general del equipo. Es fundamental que las actualizaciones se realicen con precaución, por técnicos especializados y siguiendo las recomendaciones del fabricante para evitar problemas adicionales.

4. Lubricación y Mantenimiento Preventivo

El mantenimiento preventivo es esencial para prevenir fallas futuras. La lubricación adecuada de componentes mecánicos y el reemplazo periódico de piezas desgastadas son prácticas cruciales para mantener los equipos en óptimas condiciones de funcionamiento. Tanto externa como internamente. Realizar labores sobre instalación es una tarea a desarrollar por el equipo de mantenimiento, pero también debemos realizar mantenimiento de los equipos mecánicos, servosistemas y por supuesto de los equipos electrónicos. En este punto es necesaria la intervención de un experto.

5. Reentrenamiento del Personal

En algunos casos, las fallas pueden deberse a errores humanos o un uso inadecuado de los equipos. Reentrenar al personal en el manejo y operación correcta de los equipos puede ayudar a prevenir futuras fallas causadas por malas prácticas.

Por supuesto, disponer de documentación clara y bien comunicada sobre procedimientos y protocolos ayuda en grado sumo a nuestro equipo para desarrollar un trabajo más productivo y bien alineado con el mantenimiento.

Para acabar…

No queremos dejar de subrayar que el diagnóstico e identificación de averías son aspectos críticos del mantenimiento industrial. Muy necesarios para la posterior resolución de los problemas, ya que en muchos casos evita y en otros simplifica y facilita la reparación. Los métodos de diagnóstico y las estrategias de resolución de averías descritas en este artículo ayudan a reducir los tiempos de inactividad, ahorrar costos, mejorar la seguridad y prolongar la vida útil de los equipos.

Los técnicos de mantenimiento deben contar con habilidades sólidas en el uso de herramientas de diagnóstico, análisis de datos y conocimientos técnicos para llevar a cabo estas tareas de manera efectiva. Y por supuesto, debemos contar con un equipo externo de especialistas que sean capaces de aportar soluciones rápidas a la reparación o sustitución de los equipos averiados una vez localizado el fallo. Que la marca o el modelo no supongan un problema para ellos porque dominen la totalidad del mercado. En GENERAL DRIVER MOTOR tenemos muy claro que podemos ayudarte en este punto, y desde AQUI MISMO puedes empezar a buscar soluciones.

Los técnicos de mantenimiento deben contar con habilidades sólidas en el uso de herramientas de diagnóstico, análisis de datos y conocimientos técnicos para llevar a cabo estas tareas de manera efectiva. Y por supuesto, debemos contar con un equipo externo de especialistas que sean capaces de aportar soluciones rápidas a la reparación o sustitución de los equipos averiados una vez localizado el fallo. Que la marca o el modelo no supongan un problema para ellos porque dominen la totalidad del mercado. En GENERAL DRIVER MOTOR tenemos muy claro que podemos ayudarte en este punto, y desde AQUI MISMO puedes empezar a buscar soluciones.

En un entorno industrial cada vez más automatizado, el diagnóstico e identificación de averías se convierten en habilidades invaluables para garantizar la eficiencia y competitividad de las operaciones. El compromiso con un mantenimiento adecuado y la adopción de enfoques proactivos en la detección y solución de problemas permiten a las empresas mantener sus equipos en óptimas condiciones y maximizar la productividad a largo plazo.